【橡胶和塑料制品业】优选参数稳定产品质量,工艺创新赢得效益提升

信息来源: 发布时间:2024-07-15

一、企业简介

浙江某生物材料有限公司,成立于2015年,注册资金1000万元,现有员工52人,年产值可达1200万元。公司位于浙江省台州市,是一家专门从事生物降解塑料产品设计、开模、生产、销售的生产型企业。公司拥有多项国家发明专利,部分产品的综合性价比已经处于行业领先水平。

公司已先后通过了ISO 9000质量管理体系认证和绿色产品认证,

二、企业急需解决的质量管理问题

公司近年来生产的注塑产品质量波动较大,导致出现大量客户退换货或投诉事件。分析其原因,主要是:

一是依靠人工调节生产设备主要参数,无法有效控制时间、温度等核心参数,导致在吸塑成型这一主要工序上,容易出现疵点,产品一次成型合格率不稳定。

二是工艺不稳定造成产品质量波动。订单产品易出现飞边、水波纹等质量瑕疵,不符合客户订单要求,2021年订单客户投诉率为9.8%。

三、提升行动主要做法

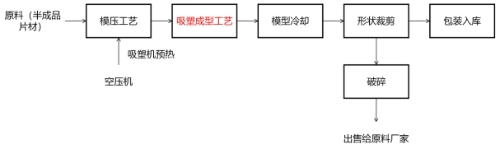

在帮扶机构的指导下,公司参照ISO 9001-2015对上述质量问题进行了成因分析。注塑产品的主要生产工艺流程是模压、吸塑成型和裁剪(图1)。

图 1生产工艺流程示意图

在吸塑成型工艺中,设备不同参数的设置会影响产品的最终成型效果。由于目前公司对整个工艺的运行过程缺乏科学的策划和控制,也没有程序方法和技术指南对工艺参数的有效性进行验证,仅采用人工控制设备生产易导致工艺参数不稳定,进而影响吸塑成型环节的片材质量,且这类疵点往往难以弥补,造成订单产品质量波动较大。

(一)优选参数,工艺创新,稳定产品质量

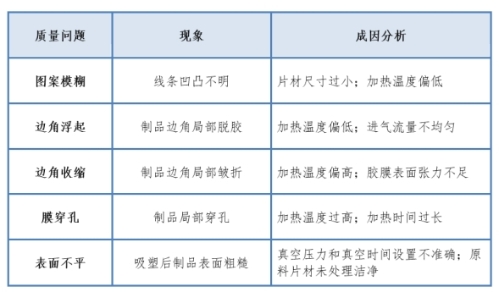

为解决上述问题,公司决定通过选择最佳参数设置的方式升级吸塑成型工艺,并摸索出一套最优变量获取方法,即“关键分析-模拟设置-获取最优”的控制变量途径。首先对疵点情况进行分析,结合对照实验排除无关变量的影响,最终确定了加热温度、真空压力、温控时间等关键参数。然后通过设置多个不同的关键参数组合,模拟生产过程并记录样品质量情况,从而确定最优工艺参数。

图2疵点及参数分析

1.获取最优加热温度

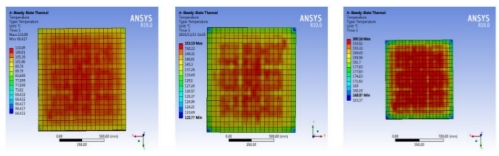

对于吸塑成型过程,制品质量很大程度上取决于加热温度对片材的物理性能和热机械性能的影响。在这一阶段,需要将片材加热到足够柔软且状态足够均匀。如果片材的不同区域接收的能量流有明显的偏差,制品成型质量就会受到影响。公司以100℃、150℃、200℃为基准,通过设置三种不同范围的加热温度集合,记录每种温度情况下片材接收加热能量的标准差值,来建立温度优化设置。得到的片材温度分布如图3所示。

图3 100℃、150℃、200℃温度分布比较

2.获取最优加热时间

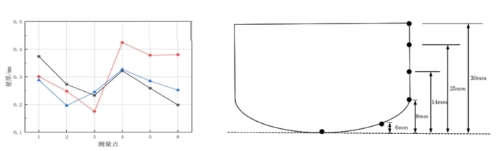

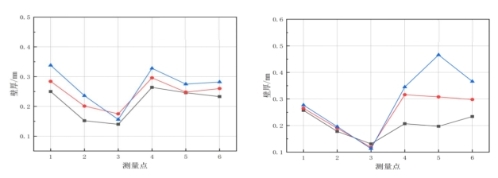

在加热温度确定后,加热时间也决定了片材成型的质量。加热时间过短会使真空时成型不到位,加热时间过长会产生过拉伸造成破损。分别取加热时间(s)为6X、7X、8X,在三种不同加热时间情况下测量制品十个测量点的壁厚,测量点如图4所示,得到壁厚平均值,其壁厚分布曲线如图5所示,从而得到最优加热时间。

图4 测试点位置分布 图5 不同加热时间下的壁厚分布

3.获取最优真空压力和真空时间

真空压力的大小与片材的加热温度有关,真空时间与产品的体积和成型的方式有关。要保证产品壁厚均匀,真空过程至关重要。分别取真空压力(Mpa)为1X、2X和3X进行比较,得到不同压力下壁厚分布曲线如图6所示;以[5s,8s]的真空时间为参考,按要求选取三种真空时间进行比较,得到壁厚随真空时间变化的曲线如图7所示。

图6不同真空压力下的壁厚分布曲线图 7不同真空时间下的

壁厚分布曲线

(二)固化成果,制度创新,加强持续改进

公司形成了“设计—试运行—发现问题—优化设计”的持续改进机制。以定型的最佳参数组合为基础,根据订单要求酌情调整参数比例,并通过多轮小批量的试生产环节验证参数组合的稳定性,期间对产品外观进行抽样检查,收集并记录问题类型和数量,针对性改进后重新实施试生产,直至试验出满足客户期待的最佳工艺参数组合。

试验后,试生产负责人将测试结果汇总报告至总经办,经申报批准后,协助技术部完成试验报告,依照程序规定将新型参数组合作为技术要点纳入《核心变量数据控制要求(C-S-O)》。

图8 作业指导文件及某产品不同组合参数测试报告

(三)稳定参数,提升质量,赢得顾客满意

1.稳定运行方法,加强全员推广

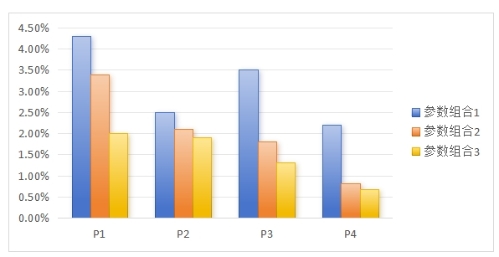

以某塑料配件为例,车间参照订单要求设置三组不同参数组合,通过四期试生产过程,最终获取符合要求的最优参数组合,期间通过调整参数变量,样品不平起泡现象大幅改善,边角收缩、膜穿孔不良率降至0.67%,同时图案模糊、边角浮起、表面不平的不良率也从1.13%降到0.81%,产品外观不良率显著降低。

图 9某产品不同参数组合小批量试验不良率统计情况

图10 改善前后外观对比

同时,公司还开展了工艺控制培训和技能实操培训,将变量控制方法进行了全员推广掌握。

图11 开展C-S-O工艺控制全员现场培训

2.汲取合理意见,打造质量口碑

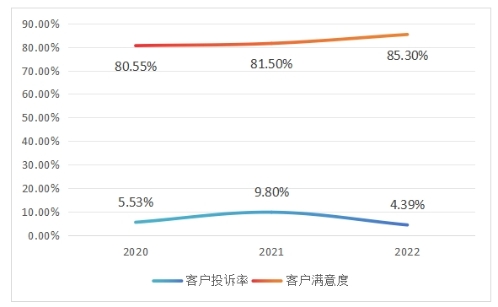

公司主要通过质量投诉、退换货、网站留言等方式对产品进行满意度测评,并定期回访大批量订单客户,了解客户需求的变化,及时调整新品改进方向。结合最优变量法的分析与实践,实现了客户订单量及交货日期需求100%满足,不良产品带来的客户投诉较上一年度减少24起,年度客户满意度统计同比提高3.8%。

图12近三年客户投诉率及客户满意度情况

四、企业质量提升成效

(一)节约企业生产成本

公司以近一年的产能需求计算,通过降低产品的不良率,成功降低制造成本475.2万元,月均产值同比增长10%。预计2024年产值可达2000万。

(二)产品质量大幅提高

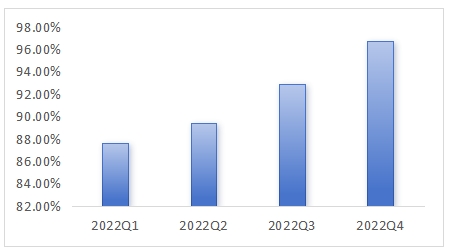

每批次正式生产产品中的飞边、缩胶、杂质、图案模糊等不良品出现次数大幅下降,2022年产品一次成型合格率每季度持续升高,年均产品一次成型合格率达91.89%。

图13 2022年季度产品一次成型合格率

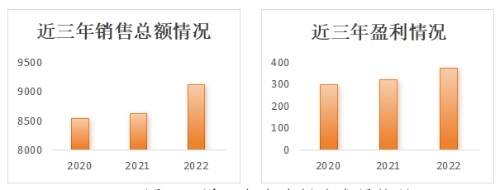

(三)经济效益显著提升

公司近一年经济效益明显提高,2022年底实现销售总额9120万元,同比增长0.6%;实现利润总额374万元,同比增长1.4%。

五、专家点评

小微企业的质量提升,发展到一定阶段,必然会带来产品技术更新换代。该企业聚焦对产品吸塑成型影响较大的关键参数进行组合更新,有效改进了产品工艺,降低了产品疵点的产生概率,提高了产品质量,增加了企业效益,同时也为全国塑料加工行业企业的进一步持续发展提供了思路。