【通用设备制造业】知其因,行必果,预防控制液压产品不良

信息来源: 发布时间:2024-07-16

一、企业简介

徐州某液压科技公司成立于2019年6月,专业从事液压油缸、液压系统的研发与制造。现有员工30余人,其中高级工程师/硕士研究生2人,工程师3人。公司已获得实用新型专利2项,2022年通过质量管理体系认证。现是徐工集团液压机械配件产品的主要供应商。

二、企业急需解决的质量管理问题

液压产品是工程机械配套的核心部件,漏油是液压系统常见问题。在推进“专·精”理念的发展过程中,如何使产品长期在25MPa-80MPa的环境下降低漏油发生率,已成为公司现阶段解决产品性能和质量控制的核心点,目前急需解决的问题有:

(1)产品一次交验合格率较低。厂内台架试验漏油发生率为3%,返工率较高。

(2)产品出厂三个月内的漏油发生率达到了5‰,导致客户产生抱怨。

三、提升行动主要做法

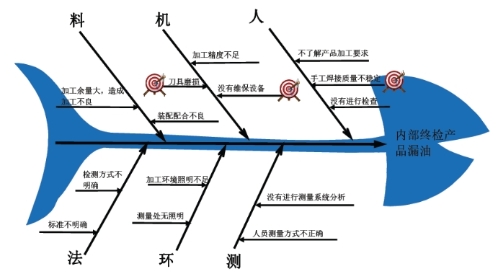

公司在帮扶机构专家指导下确定以产品质量改进为目标,运用过程分析思维并利用5W1H方法,通过原因分析制定实施纠正措施实现改进,即按照GB/T19001标准6.2设定改进提升目标(Why),成立质量改进小组与帮扶专家(Who)一起利用鱼骨图通过逆向分析原因方法(How),拆解问题产品、寻找漏油点,从人、机、料、法、环、测等方面进行全面分析(详见图1),明确问题点是何时在哪种场景下发生(When、Where),分析产生问题的直接和间接原因,确定改进方向和措施(What)。

图1 鱼骨图分析

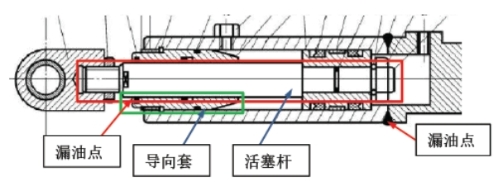

通过5W1H方法查找分析原因,发现漏油点一是活塞杆与导向套配合面处,二是焊缝处(见图2),导致问题原因主要体现在以下几个方面:

图2 产品剖视图

1、活塞杆与导向套配合面处漏油。直接原因是活塞杆和导向套间的加工工艺不同,造成配合面粗糙度不同,导致装配配合不良、加工余量大。间接原因是导向套精车加工刀具磨损未能及时更换,没有对设备定期维保和检修,检测方法和控制标准不明确,导致加工精度不能保障。

2、焊缝处漏油。直接原因是焊缝均为手工焊接,导致质量不稳定,个别焊缝存在气孔、夹渣等缺陷。间接原因是未对焊接质量进行检测,导致产品缺陷未能及时发现。

针对上述原因,企业制定了一套行之有效地质量提升方案,并成立由总经理亲自负责的质量改进小组落实实施。

(一)设置改进目标,确定改进对策

按照ISO 9001标准,针对问题产生原因,确定改进目标、改进对策,达到减少返工率、提高顾客满意度(见下表)。同时明确由质量部门实施质量监控,每周统计分析不良品率,根据统计期发生的不良现象与生产、工艺等部门进行讨论,制定改进计划,并追踪实施效果。

问题描述 | 产生原因 | 改进目标 | 改进对策 |

厂内台架试验3%漏油问题 | 机:CNC加工过程刀具磨损,表面粗糙度不良,配合不良漏油 | 1、厂内台架试验漏油问题降低到0.5%以下,减少返工率。 2、产品出厂后早期故障率降低到2.6‰以下,提高顾客满意度。 | 1、制定刀具使用寿命规定,并按时更换 2、制定机台的预防性保养计划,定期对机台加工精度进行校准 |

漏油问题早期故障率5‰ | 人员:手工焊接产品,焊接过程不稳定,有虚、空焊,导致漏油 | 使用自动焊接设备,保证焊接效果 | |

测:没有焊接检测设备 | 购置探伤检测仪,对产品的焊接口进行无损检测,监测可能存在的缺陷 | ||

生产过程无固化的作业指导书 | 法:没有固化作业指导书 | 修改自动焊接、装配、CNC加工作业指导书 | |

加强过程监控数据分析 | 测:质量部门增加不良品统计分析 | 每周分析不良品,持续监视措施有效性 |

(二)实施改进措施

1、解决活塞杆与导向套间配合面粗糙度问题

(1)制定实施刀具寿命改进方案

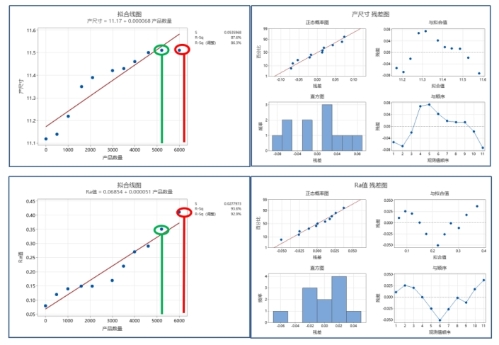

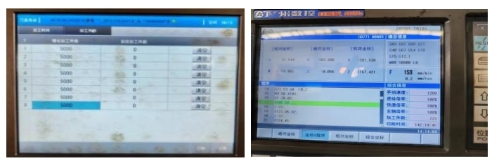

分析记录从刀具投入使用直至报废期间,导向套产品表面粗糙度和尺寸,并绘制权衡曲线分析图,分析刀具可使用寿命(见图3)。经过对表面粗糙度和刀具加工数量等数据的多次分析,确定出刀具最佳寿命在5000PCS以内。为防止超寿命使用,在机台加工程序软件中设定了刀具使用寿命数值及刀具寿命自动统计功能,即达到5000PCS时强制更换刀具(见图4-1,图4-2)。

图3 刀具寿命与表面粗糙度权衡图

图4-1 刀具寿命设定 图4-2 刀具寿命自动统计

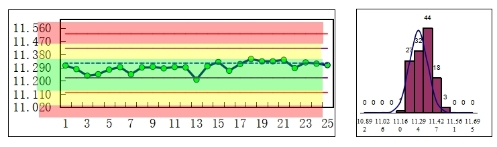

设置预控制图,按预控制图控制刀具加工产品的尺寸,防止因刀具异常磨损而导致产品的不良(见图5)。

图5 预控制图与直方图

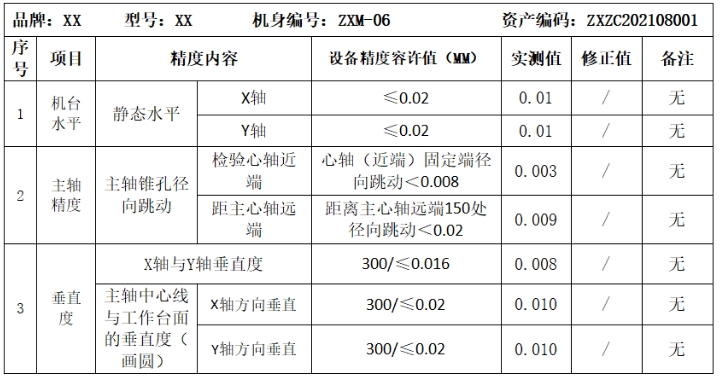

(2)建立完善设备、检测要求等管理规范,固化作业标准

针对没有对设备进行定期维保和检修、检测方法不充分导致设备无保障而漏油的问题,制定了《设备维护保养规范》,增加CNC加工机台精度检测要求并建立精度检测表。同时对自动焊接、装配、CNC加工等作业指导书修改完善,使各项活动有章可依并在控制范围内。

CNC机台精度检测表

图6 固化的作业标准

2、解决焊接质量问题

用自动焊接机台替代手工焊接,明确自动焊接机台参数,确保焊接质量的稳定性、一致性。同时,购置探伤检测仪对焊接后的产品进行无损检测,降低漏油率。

自动焊接机台 焊接探伤检测

图7 检测自动焊接后的产

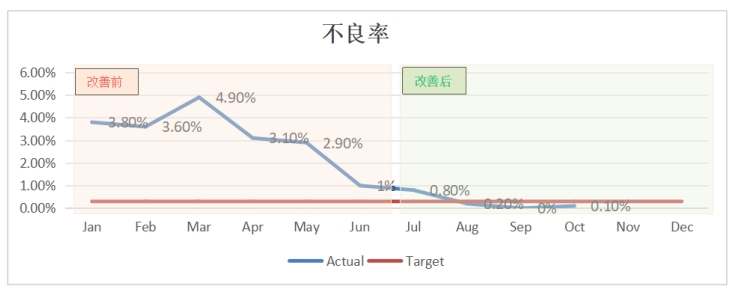

四、质量改进成效

1、实施改进措施后,产品厂内台架试验漏油率大幅下降,由2023年1-6月平均值3.22%降低至2023年7-10月平均值0.28%。

图8 平均不良率统计表

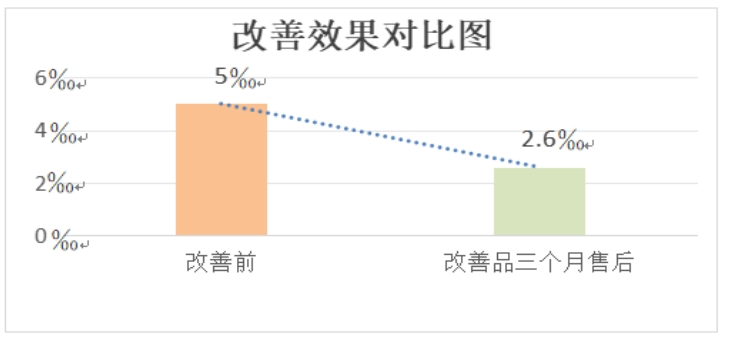

2、增加刀具控制和厂内焊接探伤测试后,已售出产品三个月内的漏油发生率由5‰降低到2.6‰。

图9 售后三个月漏油不良率统计

3、产品质量在客户端带来了效益。因改进后早期漏油发生率降低,客户对公司的满意度持续提升,并推荐公司成为了其他企业的供应商,至2023年9月公司客户由原来仅为徐工集团供应商的基础上又增加4家新客户。

五、专家点评

作为专为工程机械配套液压产品的小微企业,通过开展质量提升活动,运用过程分析和人、机、法、测等全方面原因分析方法,采取针对性改进提升对策和措施,践行了“知其问题,行其改进,效果验证”的“专·精”理念,产品质量取得了显著提升。